推荐这篇选择性波峰焊焊接缺陷即改善方案的内容给大家,让我们更好的运用好选择性波峰焊,为工厂创造更大价值。选择性波峰焊最大的特点是可以对焊点进行量身定制,它可以对每个焊点的助焊剂的喷涂量、焊接时间、焊接波峰高度等参数调至最佳,使焊接不良大大减少。选择焊是目前通孔元器件焊接的大势所趋,因此由选择焊产生的焊接不良问题也逐渐被大家关注。本文就选择性波峰焊可能产生的各种缺陷类型进行原因分析,并找出改善措施。

传统的波峰焊因其焊接参数可控性差、焊接质量不稳定等因素,逐渐被可对焊点参数实现“量身定制”的选择性波峰焊(下文简称:选择焊)所替代。选择焊不仅可以对每个焊点的助焊剂的喷涂量、焊接时间、焊接波峰高度等参数调至最佳,而且其热冲击小、可对不同元件区别对待、轨道倾角为0°、成本低,基于这些优良性能,选择焊逐步受到各大电子企业的青睐。与此同时,选择焊的各种焊接缺陷也成为行业关注的问题。本文对选择焊的各种缺陷类型进行原因分析,并找出改善措施。

选择焊缺陷原因分析及改善对策选择性波峰焊常见的缺陷有以下几种:

1. 桥连;

2. 元件不贴浮起;

3. 假焊;

4. 焊点不足;

5. 焊点多锡;

6. 锡珠;

7. 掉件;

8. 冷焊。

下面将对这几种缺陷产生原因进行分析,并提出预防措施。

2.1 连锡

2.1.1 定义

元件端头、元器件相邻的焊点之间以及焊点与邻近的导线、孔等电气上不该连接的部位被焊锡连接在一起。

2.1.2 原因分析

1.PCB预热温度过低,造成助焊剂活化不良或PCB板温度不足,从而导致锡温不足,使液态焊料润湿性和流动性变差,相邻线路间焊点发生连锡。

2. 焊接温度过低,PCB热量吸收不足,则焊料粘度降低,焊料流动性变差。

3. 元件引脚/PCB焊盘不洁净或被氧化,这种情况会导致液态焊料在焊盘或元件引脚上的流动性受到一定程度的影响,尤其是在脱离瞬间,焊料将被阻塞在焊点间,形成连锡。

4. 通孔连接器引脚长,当连接器相邻引脚的润湿角交叠在一起的时候就可能发生连锡。

5. 焊盘间距过窄,导致锡拖不开,产生连锡。

6. PCB 导锡焊盘导锡焊盘缺失或设计太细、距离太远。

7. 插装元件引脚不规则或插装歪斜,在焊接前引脚之间已经接近或已经碰上。

8. 助焊剂活性差,不能洁净PCB焊盘,使焊料在铜箔表面的润湿力降低,导致浸润不良。

9. PCB翘曲变形,导致吃锡深的地方锡流不顺畅,易产生连锡。

10. 焊料不纯,焊料中所含杂质 超过允许的标准,焊料的特性将会发生变化,浸润或流动性将逐渐变差, 易形成连锡不良。

2.1.3 改善措施

1. 调整板面合适预热温度/焊接峰值温度。

2. 针对元件引脚或PCB焊盘氧化需涂敷助焊剂过炉。

4. 针对脚长超过标准的元件可采取预加工进行剪脚。

5. 焊盘需按照PCB设计规范来进行设计。将多引脚插装元件最后一个引脚的焊盘设计成一个导锡焊盘 ; 设计必须符合 DFM。

6. 元件插装后必须目视检查。

7. 使用助焊剂之前点检助焊剂的比重,使用有效期内的助焊剂。

8. 针对板变形翘曲有两种措施 : a. 加挡锡条 ;b. 做载板。

2.2 元件不贴浮起

2.2.1 定义

插装元件过选择焊后元件本体有部分或全部不贴焊盘,与焊盘间有大于 0.7mm 的缝隙。

2.2.2 原因分析

1. 元件插装时不到位,没有贴板。

2. 插装元件较松,若遇链条抖动幅度较大,已插装好的元件就可能由于抖动而不贴板。

3. PCB翘曲变形,可能会导致喷嘴顶起元件。

4. 孔径与脚径设计不合理,插装元件较松,且元件较轻,稍遇外力元件就会浮起,如链条抖动、喷嘴喷涂 / 焊接压力等。

2.2.3 改善对策

1. 提高插装质量,插装完后需目视检查。

2. 调整链条运输状态,使其处于最佳。

3. 针对PCB 翘曲变形可采取的措施有 :a. 控制PCB 来料变形不良 ; b. 调整波峰高度 ;c. 采用挡锡条控制变形 ;d. 做载板过选择焊。

4. 针对元件插装较松问题可采取的措施有:a. 采用压块或压盖过炉;b. 采用点胶工艺 ;c. 修改孔径与脚径比。

2.3 焊点不足

2.3.1 定义

焊点干瘪、焊点不完整有空洞、 插装孔以及导通孔中焊料不饱满或焊料没有爬到元件面的焊盘上。

2.3.2 原因分析

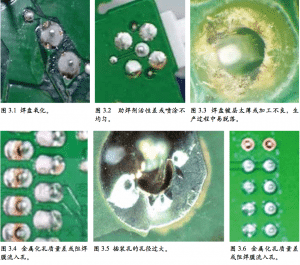

1. 元件焊端、引脚、PCB焊盘氧化或污染,或 PCB受潮,这几种情况会导致助焊剂无法完全清除氧化层或异物,氧化层或异物将熔融焊料与镀层隔开,焊料无法润湿铺展,如 图 3.1。

2. 元件脚部分镀层有问题或者镀层不合格,元件脚可焊性比较差, 如图 3.2。

3. 助焊剂活性差,不能洁净 PCB 焊盘,使焊料在铜箔表面的润湿力降低,导致浸润不良。

4. 助焊剂喷涂量不足或喷涂不均匀,此种情况会导致助焊剂不能完全达到应有的效果。

5. PCB 预热温度不恰当,PCB 预热温度过高,使助焊剂碳化,失去活性,造成润湿不良 ;PCB 预热温度过低,助焊剂活化不良或PCB 板温度不足,从而导致锡温不足,使液态焊料润湿性变差。

6. PCB 焊接温度不恰当,PCB 焊接温度过高,会使焊料黏度过低 ; PCB 焊接温度过低,液态焊料润湿性变差。

7. PCB 焊盘镀层太薄或加工不良,这种情况很容易使镀层在生产过程中脱落,导致焊盘可焊性变差,如 图 3.3。

8. 金属化孔质量差或阻焊膜流入孔中,这两种情况会导致焊料无法在金属孔内扩散润湿,如图 3.4。

9. 插装孔的孔径过大,焊料从孔中流出,如图 3.5。

10. PCB 翘曲位置与焊锡喷嘴接 触不良,如图 3.6。

11. 物料设计不良,如无 Standoff 设计,过炉时物料内的气体无法逸出,只能从通孔处逸出,导致吹孔假焊问题。

12. 轨道两侧不平行,会使得PCB与波峰移动位置不平行。

13. 程序中坐标位置或方向设置有误,偏离焊点中心,导致焊点不足产生。

14. 焊锡喷嘴氧化,一侧锡不流动或流动性差。

2.3.3 改善对策

1. 元器件先进先出,尽量避免存放在潮湿的环境中,不要超过规定的使用日期。对 PCB进行清洗和去潮处理。

2. 针对元件脚镀层不合格需推动 供应商进行改善。

3. 使用助焊剂之前点检助焊剂的比重,使用有效期内的助焊剂。

4. 助焊剂的喷涂量需调节到最佳值,一个焊点尽量实现三次喷涂。

5. 调整适当预热温度 / 焊接峰值温度。

6. 针对 PCB 来料不良推动供应商改善加工质量。

7. 插装孔的孔径比引脚直径大0.2-0.4mm,细引线可取下限,粗引线可取上限。

8. 针对 PCB 翘曲变形可采取的措施有 :a. 控制 PCB 来料变形不良 ; b. 调整波峰高度 ;c. 采用挡锡条控制变形 ;d. 做载板过选择焊。

9. 针对物料设计不良,可推动供应商修改物料或更换物料 ;设计必须符合 DFM 设计。

10. 定时点检选择焊轨道水平。

11. 培训员工制程能力,提高其制程水平,制程时严格按照制程标准设置程序,程序制作后须作小批量(10块 PCB)测试。

12. 焊锡喷嘴每两小时冲刷一次,每天上班前需点检,并定期更换。

2.4 焊点多锡 2.4.1 定义

元件焊端和引脚周围被过多的焊料包围 , 或焊点中间裹有气泡 , 不能形成标准的弯月牙面焊点。润湿角 θ > 90° 。

2.4.2 原因分析

1. 焊接温度过低,使熔融焊料的粘度过大。

2. PCB预热过低,焊接时元件与PCB 吸热,使实际焊接温度降低。

3. 助焊剂的活性差或比重过小,导致焊料集中在一起无法扩散开来。

4. 焊盘、插装孔或引脚可焊性差,不能充分浸润,产生的气泡裹在焊点中。

5. 焊料中锡的比例减少,或 Cu 的成分增加,焊料粘度增加,锡的流动性变差。

6. 焊料锡渣太多,导致焊料合金包裹锡渣停留在焊点上,因此焊点变大。

2.4.3 改善对策

1. 调整适当选择焊焊接峰值温度及焊接时间。

2. 根据 PCB 尺寸、板层、元件多少、有无贴装元件等设置预热温度。

3. 更换助焊剂或调整合适比重。

4. 提高 PCB 板的加工质量,元器件先进先出,不要存放在潮湿的环境中。

5. 调节焊料合金成分。

6. 每班下班前清理锡渣。

2.5 锡珠

2.5.1 定义

散布在焊点附近的微小珠状焊料。

2.5.2 原因分析

1. PCB 和元器件拆封后在产线上滞留时间比较长,导致PCB和元器件吸潮,水分含量多,过炉易发生炸锡,产生锡珠。

2. 镀层和助焊剂不相容,助焊剂选用不当,不仅不起作用,而且会破坏镀层,导致焊料润湿性变差,易产生锡珠。

3. 喷涂助焊剂量不合适、助焊剂吸潮、比重不合理,可能导致溅锡,助焊剂里的水分没有在过炉前烘干可导致溅锡。

4. PCB 焊盘加工不良,孔壁粗糙, 此种情况会导致锡液积聚而无法铺展开来,形成锡珠。

5. 预热温度选择不当,PCB 预热温度过小,导致水分未充分挥发, 易发生溅锡。

6. 喷嘴波峰高度过高,锡液在流回锡缸时,由于波峰高度过高,溅出的锡珠变多。

7. PCB 阻焊层选择不当,阻焊层在选择焊焊接过程中会变软,就像焊料合金粘在胶黏剂上一样,使用高 Tg 点的阻焊材料将减少甚至消除锡珠。

8. 焊锡喷嘴离开焊盘时溅锡,焊锡喷嘴离开焊盘时顺着元件引脚延伸的方向拉出锡柱,在助焊剂的润湿作用 / 自身流动性 / 表面张力的作用下, 锡液会流回锡缸时溅出锡珠。

9. 焊接工艺差异,有预上锡工序比无预上锡工序产生锡珠多。

2.5.3 改善措施 :

1. OSP 板滞留时间不超过 72h,否则焊盘氧化,导致可焊性变差。

2. 选择正确助焊剂。

3. 按照标准控制助焊剂涂覆量。 4. 针对 PCB 来料不良反映供应

商改进 PCB 制造工艺,提高孔壁光洁度。

5. 合理选择预热温度。

6. 针对选择焊波峰较高问题 : a. 调节选择合适波峰高度 ;b. 加防锡 珠罩。

7. 选择高 Tg 点的阻焊材料。

8. 调整焊接时间及链速等工艺 参数。

9. 谨慎评估使用预上锡工序。

2.6 掉件

2.6.1 定义

应有元器件的焊盘上无器件。

2.6.2 原因分析

1. 插装元件焊盘与 SMD 元件间

距应小于 5mm,若距离SMD元件过近,过选择焊时,将导致已焊接的 SMD 元件焊料受热熔化,发生脱落。

2. SMT 贴装不良(偏移、空焊、 墓碑),易发生 SMD 元件掉落。

3. 喷嘴口径过大,焊接时易碰 SMD 元件,易发生元件掉落。

4. 程序坐标设置有误,可能会焊 掉旁边 SMD 元件。

5. 元件松动,链条抖动,插装元 件易掉落。

2.6.3 改善措施

1. 优化焊盘设计。

2. SMT 提高标准要求,加强AOI 及目检要求。

3. 选择合适喷嘴。

4. 严格按照制程标准设置程序。

5. 针对元件较松的情况可采取 : a. 调整链条 ;b. 增加压块过炉 ;c. 调整孔径与脚径比。

2.7 焊点拉尖

2.7.1 定义

焊点顶部拉尖呈冰柱状,小旗状。焊点拉尖经修整后需要符合与元件脚整体超过PCB的部分不大于 2mm。

2.7.2 原因分析

1. PCB 预热过低,使 PCB 与元器件温度偏低,焊接时元件与PCB吸热,焊料粘度较大,不易拖锡,形成焊锡拉尖。

2. 焊接温度过低,熔融焊料粘度过大,不易拖锡。

3. 助焊剂活性差,导致焊锡润湿 性变差。

4. 焊料不纯,如焊料中 Cu 合金 超标,导致焊料流动性变差,易形成锡尖。

5. 波峰高度高,元件底部与焊喷嘴接触。

6. 焊接元件引线直径与焊盘孔径比例不合理,若插装孔径过大,大焊盘吸热量大,会导致焊点拉尖现象。

7. 元件引脚过长或焊接时间过短,锡未脱离干净已冷凝。

8. 焊喷嘴中心偏离焊盘中心,导致元件脚浸锡不良。

2.7.3 改善措施

1. 根据 PCB、板层、元件多少、 有无贴装元件等设置预热温度。

2. 调整选择焊焊接峰值温度及焊接时间。

3. 选择合适助焊剂。

4. 定时监控锡缸中焊料合金成

分,对于不合格锡缸采取换缸或采取补充、稀释焊料调节焊料比例。

5. 调节适当波峰高度。

6. 插装孔的孔径比引脚直径大 0.2-0.4mm,细引线可取下限,粗引线可取上限。

7. 针对元件脚长可采用预加工剪脚措施。

8. 定期检测选择焊设备精度。

2.8 冷焊

2.8.1 定义

又称焊锡紊乱。焊点表面呈现紊乱痕迹。

2.8.2 原因分析

1. 链条震动,冷却时受到外力影响,使焊锡紊乱。

2. 焊接温度过低或链条速度过快,使熔融焊料的黏度过大,焊点表面发皱。

2.8.3 改善措施

1. 检查电压是否稳定,人工取、放PCB时要轻拿轻放。

2. 调整锡波温度及焊接时间。

以上内容是选择性波峰焊焊接缺陷及改善方案的详细内容,供大家参考学习,有更好的方法或建议,意见,欢迎来电来函交流。