为什么要使用选择焊和什么时候该使用选择焊。很多人都误认为选择焊是一种比波峰焊更新、更好的焊接方法,但从实际应用上看,情况并不是这样的。实际上,这是两种完全不同类型的焊接技术,所针对的应用类型的差别也非常大。

鉴于波峰焊是广泛用于焊接只有穿孔元件的电路板的一种经济可靠的焊接方法,而当电路板上同时混有表面贴装元件和穿孔元件时,就要使用选择焊。因为波峰焊能够在焊接穿孔元件操作中,一次性完成电路板整个表面上的所有焊点的焊接,所以波峰焊仍然是用来处理穿孔元件速度最快而且也是最有效的方法;而选择焊是用来焊接个别引线或者间隙很窄的元件中的一个焊点或一组焊点,因此,选择焊的焊接速度往往相当慢。

之所以会有混合电路板,原因有很多。虽然安装在电路板上的表面安装元件越来越多,这些元件非常适合布置在尺寸越来越小的面积上实现高密度的功能,但是,对于高功率应用,以及那些要求焊点非常牢固可靠的连接器,穿孔器件仍然是首选元件。

选择焊系统是怎样工作的

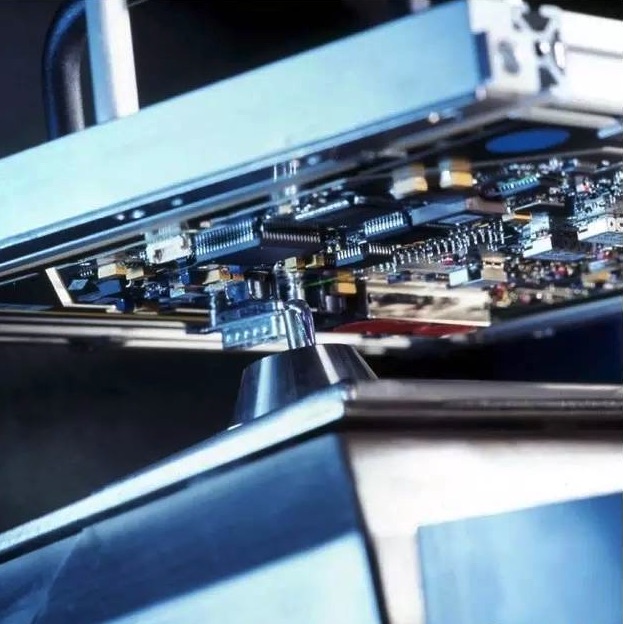

选择焊是在电路板的背面上进行,不会对电路板表面上的所有元器件产生任何影响。在进行选择焊时,首先要把电路板固定在一个框内,所有后续的操作都是按照工艺控制系统针对这块电路板预先编制的程序自动进行。

对于每一个焊接点,机器操作员要控制助焊剂、预热时间、焊锡位置,减少对电路板上的其他焊点产生不良影响,选择焊不像波峰焊工艺,波峰焊针对的是整个电路板,没有识别焊点的能力。选择焊的所有工艺步骤都是独立完成的,一次执行一个焊接,直到完成在整个电路板上的所有焊接:

1.首先,在所有要进行选择焊的区域涂布助焊剂;

2.然后,对所有要进行选择焊的区域进行预热以活化助焊剂;

3.接着,按照焊接计划焊接每个焊点,一次焊接一个焊点。

除了一次只焊接一个焊点,还可以把选择焊设计成能够执行“下移”和“平拖”移动。这些设计是针对相隔很近的焊点,这些焊点可以在一次下移动作中用相同的焊接操作完成多个焊点的焊接,或者在一个很长连接器中焊接一行焊点,例如,通过拖动使焊锡尖端逐次接触它们。

选择焊系统的优点和缺点

由于在加工有混合元件的电路板时,往往除了手工焊接以外没有其他的有效方法,针对这种情况,选择焊既有很多优点,也有不少缺点。

优点:焊点近乎完美,劳动力成本和返修成本要比手工焊接的低,减少了对熟练的人工劳动力的培训要求与人力成本,焊点的一致性非常好,生产效率也很高。

缺点:随着选择焊越来越受欢迎,它们的成本现在已经达到可以接受的范围,但即便如此,选择焊的成本在总体上仍然要比波峰焊昂贵许多;与波峰焊相比,它的速度相对较慢,但是与生产环境中的手工焊接相比,它的速度仍然要快得多。

关于选择焊系统的几个问题

正如所有其他类型的机器焊接,有多种不同类型的助焊剂、预热和焊接方法,我们将在后面几期的文章中深入讨论相关的内容。这里我们先介绍一下相关的注意事项:

一、助焊剂涂布技术

有两种助焊剂涂布技术:喷涂助焊剂和滴涂助焊剂。喷涂助焊剂的速度通常比较快,这种方法在组装行业已经使用多年了,可以用来涂布比较多的助焊剂。喷涂方法的缺点是:助焊剂的残留物比较多,机器需要进行比较频繁的维护,可能需要比较频繁地更换磨损的部件。

滴涂助焊剂更精确,可以更好地填充孔洞,助焊剂残留物也很少,而且滴涂机器一般也不需要维护。不过,这种设备的成本比较高,运行速度有点慢,程序编写更复杂。

二、预热技术

预热的目的是要尽可能减少在焊接前的热冲击。预热系统既可以和选择焊机器集成在一起,也可以作为选择焊机器的选配模块来提供预热。

快速红外加热技术、局部红外加热技术和局部石英晶体谐振加热技术都是可行的技术,而且可以在电路板的底部和顶部使用。局部石英谐振加热技术一般适用于厚的电路板。

红外加热技术的特点是反应速度快,可以控制温度梯度,虽然一些热对流方式产生的温度梯度比较小,但可以更均匀地传递热量。把二者结合起来可以用于高热质量的应用。

三、焊接技术

常见的焊接技术有三类:喷焊锡波,可润湿的喷嘴,以及混合型(微型波喷嘴和滴涂相结合)。

喷焊锡波类似波峰焊,直接喷出焊锡波,它的优点也和波峰焊一样。它的最小焊接直径是4毫米,它对维护方面的要求非常低,而且成本也相当低廉。你所使用的喷嘴类型取决于电路板的 构成和 SMD 元件在电路板上的位置。

例如,当连接器 / 引线的成行的 焊点相当长,并且不靠近 SMD 元件 时,可以使用宽喷嘴一次性扫过(锡 波覆盖)整行的焊点。对于靠近安装 有 SMD 元件的小区域,则需要使用 非常小的喷嘴来避免干扰表面贴装器 件。

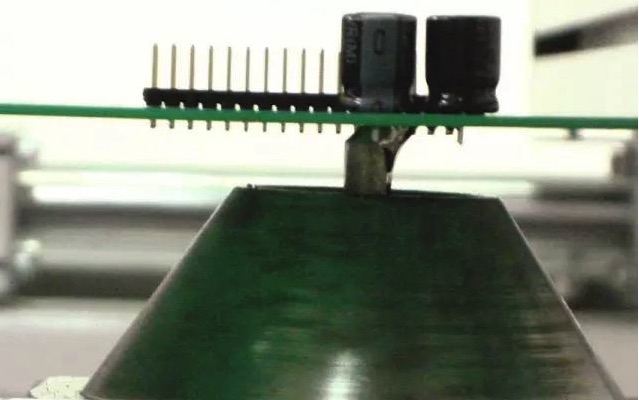

和波峰焊接机一样,喷嘴以大约 相同的角度(7°)喷射出焊锡冲击 电路板,而且它使用锥形的尖端能够 释放大量的焊锡,锥形尖端会引导焊 锡顺着一个方向滑离,让没有使用的 焊锡从焊锡罐的尾部边缘回流到焊锡 罐中。在这种情境下,(电路板或喷 嘴的)移动方向非常重要。

喷嘴可以使用很长时间,而它的 成本通常只有几百美元。在点焊或拖 焊工艺中,甚至微锡波(min-wave) 工艺中,一些电路板可以充分利用定 制喷嘴的好处,尽可能快地焊接一个 区域。

- 优点 :喷嘴的类型有很多,包 括自定义配置的喷嘴,在电路板的元 件布局允许的情况下,这种喷嘴能够 以最有效的速度移动,高质量地完成 焊接。

- 缺点 :电路板(或焊锡罐)只 能沿着一个方向移动,这会使编程变 得有些复杂。

可润湿喷嘴可以从360°的所有方向焊接,或者沿着X轴或Y轴方向焊接。可以很容易地控制焊锡波的高度,而且它的最小焊接直径是3毫米。它的成本要比喷焊锡波喷嘴高,而且需要进行日常维护。可润湿喷嘴能够借助液态焊锡的表面张力产生一个均匀的汽泡。过量的焊锡并不是沿着某个方向滑离, 而是围绕整个喷嘴的表面滑离,因此在滑出的焊锡中湍流比较少,有利于 保持焊接的质量。正是这个原因,可 润湿喷嘴能够沿着所有方向,也就是 360°,喷射焊锡,或者沿着 x 轴或 y 轴喷射焊锡,而且可以很容易控制泡 沫的高度。这种组合为各种不同的电 路板提供最大限度的灵活性。

可润湿的喷嘴具有比喷射型喷 嘴更好的精确性,这使它更适合相邻 很近的 SMD 元件的连接。因为与空 气的接触比较少,所以它发生的氧化 的情况比较少。正是出于这个原因, 由于无铅焊锡更容易被氧化,可润湿 喷嘴也最适合无铅焊锡。

- 优点 :为元件密集的电路板上 的最高的连接完整性提供高精确度。

- 缺点 :成本比喷射焊锡波的喷 嘴要高很多,而且需要进行日常维护 以防止堵塞。在遮蔽 SMD 元件的情 况下,通过定制喷嘴可以实现在单次 通过就能覆盖一块电路板非常大的区 域以加快生产。

合同制造商组装的电路板的配 置多种多样,如果他们认为自己需要 它们,就要确保他们正在考察的设备 能够适合两种类型的喷嘴和 / 或自定 义 / 混合配置的电路板的要求。

哪一种办法更好:移动电路板还 是移动喷嘴?

喷射锡波的喷嘴只能沿着一个 方向冲击电路板,这跟波峰焊接机很 相像。可润湿的喷嘴的设计允许攻角 是平的,这样电路板或焊锡罐可以沿 任何方向移动。在为其他的应用保留 尽可能高的灵活性的情况下,你选择 的是移动电路板还是移动喷嘴的选择焊机器,这完全取决于你的工艺要求和达到 工艺目标的最有效方法。大多数机器制造商 可以根据你的需求推荐最适合的产品,也可 以根据特定的应用要求生产定制的喷嘴。

氮惰化是选择焊接机中的一个明智且低 成本的选项。现在市场上有两种氮惰化系统: 一种是使用氮气瓶的惰化系统,需要更换氮 气瓶和充电,另一种是使用商用氮气发生器 的系统。有些氮系统包含预热阶段,可以用 来活化助焊剂,这样能够同时执行两个功能 而不必使用分立式助焊剂预热器系统。

氮气通过帮助提高热能力和改善焊料的 表面张力来提高焊接性能。在氧化、降解和 连接质量方面,含铅焊锡的要求比无铅焊锡低很多,因此, 对于含铅焊锡,氮并不总是必需的。不过,对于所有使用 无铅焊锡的应用,使用氮都是绝对有必要的。为了保证使 用无铅焊锡的焊点是良好的,氮气泡在焊接过程中能够保 持焊锡的完整性,在最后形成的连接中没有空洞。