选择性波峰焊是实现通孔器件焊接的零缺陷选择焊设备以下内容是网摘部分,充分说明这一点,觉得有意义,贴出来共勉!

现代焊接技术的发展历程中,经历了两次历史性的变革。第一次是从通孔焊接技术向表面贴装焊接技术的转变,第二次便是我们正在经历的从有铅焊接向无铅焊接的转变。虽然目前表面贴装技术已成为电子产品组装技术的主流,但是由于以下一些原因,通孔焊接技术在电装行业仍占有一席之地:

1. 一些连接器、传感器、变压器和屏蔽罩等通孔元件的使用仍是难以避免的;

2. 由于成本原因,不少企业在元器件的选择上仍会考虑通孔器件;

3. 在某些可靠性要求非常高的行业,例如国防军工,汽车电子和高端通讯传输,为了追求焊点在极限条件下的可靠性,通孔器件仍是最佳选择。(表面贴装的焊接是在一个面上完成,而通孔器件的焊料则包裹了整个引脚,力学可靠性更佳。)

由于上述原因,在表贴和通孔焊接技术的选择上出现了这样两个方向:

1. 线路板上所需焊接的通孔器件越来越少;

2. 通孔器件的焊接难度越来越大(大热容量的电路板和细脚间距的器件),可靠性的要求也越来越高。

在处理通孔器件的焊接时,目前采取的主流焊接技术有手工焊接,波峰焊焊接和选择焊焊接。让我们简单对这些技术做一些分析。

手工焊接技术由于具备成本低,灵活性强的优势,在大多数的行业中仍在被广泛采用。但是手工焊接在可靠性要求高,焊接难度大的行业,则由于以下原因受到相当的制约:

1. 烙铁头的温度难以精确控制。

烙铁头温度过低容易造成焊接温度低于工艺窗口的下限而形成冷焊,虚焊。同时由于烙铁的热回复性毕竟有限,也非常容易导致金属化通孔内透锡不良。烙铁头温度过高则容易使焊接温度高于工艺窗口上限而形成过厚的金属间化合物层,从而导致焊点强度下降,同时还有可能造成焊盘剥落而使线路板报废。

2. 焊点质量的好坏往往受到焊接操作者的技能,心情和情绪的影响而变得较难控制。

3. 中国的劳动力成本迅速上升,劳动力相较机器设备的成本优势正在逐渐丧失。

波峰焊设备发明至今已有50多年的历史了,在通孔元件电路板的焊接中具有生产效率高,产量大,自动化程度高等优点,因此曾经是电子产品自动化大批量生产中最主要的焊接设备。但是在实际生产应用中,波峰焊焊接也存在一定的局限性:

1. 同一块线路板上的不同焊点因其特性不同(热容量,脚间距,透锡要求),其所需的焊接参数也可能大相径庭。但是波峰焊的特点则是使整块线路板上的所有焊点在同一焊接参数下完成焊接,不同焊点对焊接参数需要彼此“将就”。这样的特性使波峰焊较难完全满足高品质线路板的焊接要求。

2. 波峰焊在实际应用中比较容易出现的问题:

a. 整块线路板由于热冲击过大容易造成板子变形而使线路板顶部的原器件焊点开路;

b. 双面混装电路板上焊好的表贴器件可能出现二次熔化;

c. 焊好的热敏器件(电容,LED等)容易因温度过高而损坏;

d. 为防止上述现象出现而使用的工装夹具容易形成焊接阴影而造成冷焊。

3. 波峰焊较高的使用成本

在波峰焊的实际使用中,助焊剂的全板喷涂和锡渣的产生都带来了较高的使用成本。尤其当使用无铅焊料时,由于无铅焊料的价格是有铅焊料的3倍以上,锡渣产生所带来的使用成本增加是惊人的。此外,无铅焊料不断溶解线路板焊盘上的铜,时间一长便会在锡缸中产生晶须(铜),这需要我们不断添加昂贵的锡银来加以解决。

4. 波峰焊的维护与保养

生产中残余的助焊剂会留在波峰焊的传送系统中,生产中产生的锡渣需要不断除去,这些都给波峰焊的使用者带来较为繁复的设备维护与保养工作。

5 线路板设计不良给生产带来的困难

有些线路板在焊接时,由于设计者没有考虑到生产实际情况,无论我们采取什么样的波峰焊参数,采用什么样的夹具,焊接效果总是难以让人完全满意。比如某些关键的地方还是有透锡不良,或者桥连。 波峰焊后续的补焊必不可少。

让我们进一步看一下全球电装行业所面临的新挑战:

• 全球竞争迫使生产厂商必须在更短时间里将产品推向市场以满足客户不断变化的新要求;

• 全球竞争迫使生产厂商在提升品质的前提下降低运行成本;

• 无铅生产已是大势所趋;

• 产品需求的季节性变化要求灵活的生产制造理念。

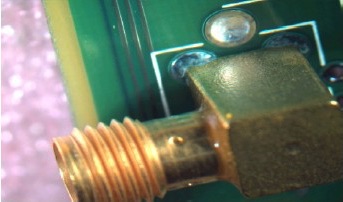

这些挑战都自然地反映在生产方式和设备的选择上。这也是为什么选择性波峰焊在近年来比其他生产方式都发展得快的主要原因。当然,无铅时代的到来是另外一个原因。无铅焊接所需温度高,焊料可焊性和流动性差,焊料的溶铜性强。ERSA早在1995年就预见了这些趋势并发明了全世界第一台选择性波峰焊。最新的ERSA Versaflow系列选择焊更是完全满足了无铅需求,提供给用户全系列的选择焊设备以宽泛满足所有产品对选择焊的需求。

选择焊所带来的高品质

由于使用选择性波峰焊进行焊接时,每一个焊点的焊接参数都可以“度身定制”,我们不必再“将就”。工程师有足够的工艺调整空间把每个焊点的焊接条件(助焊剂的喷涂量,焊接时间,焊接波峰高度,波峰高度)调至最佳,缺陷率由此降低,我们甚至有可能做到通孔器件焊接的零缺陷。

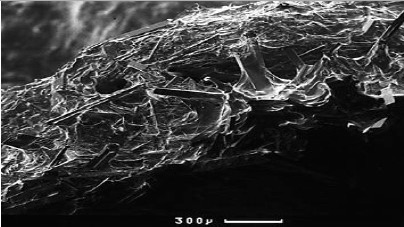

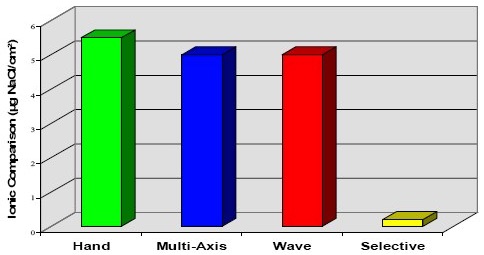

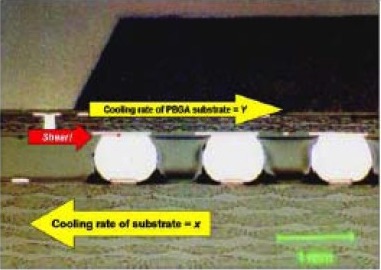

选择焊只是针对所需要焊接的点进行助焊剂的选择性喷涂,线路板的清洁度因此大大提高,离子污染量大大降低。助焊剂中的NA+ 离子和CL-离子如果残留在板子上,时间一长会与空气中的水分子结合形成盐从而腐蚀线路板和焊点,最终造成焊点开路。因此,传统的生产方式往往需要对焊接完的线路板进行清洁。而选择焊则从根本上解决了这一问题。 线路板的升温和降温都带来热冲击,热冲击的强度在无铅焊接中尤为突出。无铅波峰焊的波峰温度一般为260度左右,比有铅波峰焊高10-15度。线路板在焊接时整个板子的温度经历了从室温到260度,再冷却到室温的过程,这个温度变化的过程就带来了热冲击。热冲击会使线路板上不同材质的物体因为热胀冷缩系数不同而形成剪切应力。

比如说BGA,在承受热冲击时便会在焊球的顶部与底部形成剪切应力,剪切应力大到一定程度便会使BGA形成分层和微裂缝。

这样的缺陷很难检测(即使借助X光机和AOI),而且焊点在物理连接上仍然导通(也无法通过功能测试检测),但是当焊点受到外来影响时,便很容易形成开路。而选择焊只是针对特定点的焊接,在点焊和拖焊时都不会对线路板整板造成热冲击,因此也不会在BGA等表面贴装器件上形成明显的剪切应力,从而避免了热冲击所带来的各类线路板缺陷。

选择焊所带来的低运行成本

选择焊的低运行成本是其迅速受到生产厂商欢迎的重要原因。

前面已提到过,现在的线路板往往有可能通孔器件的焊接只占整体线路板焊接的一小部分。在这样的情况下,选择焊的成本优势体现在如下几个方面:

• 较小的设备占地面积;

• 较少的能源消耗;

• 大量的助焊剂节省;

• 大幅度减少锡渣产生;

• 大幅度减少氮气使用量;

• 没有工装夹具费用的产生。

在一个具体的实际案例中,我们分别用选择焊和波峰焊对26个有铅器件的220个焊点进行了焊接,我们对使用成本做了如下比较:

• 助焊剂消耗量 选择焊节省97%

• 锡渣产生 选择焊减少95%

• 能源消耗 选择焊节省51%

• 氮气消耗 选择焊节省92%

选择焊设备的构造及技术要点

助焊剂喷涂系统

选择焊采用选择性喷涂,即助焊剂喷头根据事先编好的程序到线路板指定位置仅对需要焊接的点进行助焊剂喷涂(含点喷和线喷),不同焊点的喷涂量应能程序调节。由于是选择性喷涂,因此选择焊不同于波峰焊,不仅助焊剂用量大大节省,同时也避免了助焊剂污染。

同样因为是选择性喷涂,所以助焊剂喷涂的精确性非常重要,这对助焊剂喷头的驱动方式提出了较高要求,同时助焊剂喷涂也应具备自动校准功能。

另外,助焊剂喷射系统中,在材料的选择上必须能要考虑到VOC Free助焊剂(即水溶性助焊剂)其强大的腐蚀性 ,系统中,凡有可能接触到助焊剂的地方,都必须能承受其强大的腐蚀性。

预热

预热模块的关键在于安全,可靠。

首先,整板预热是很关键的。整版预热可以有效防止线路板的不同位置受热不均而造成线路板的翘曲和变形。

其次,预热的安全可控非常重要。预热的主要作用是活化助焊剂。由于助焊剂的活化是在一定温度范围下完成的,过高和过低的温度对助焊剂的活化都是不利的。此外,线路板上的热敏器件也要求预热的温度可控,不然热敏器件将很有可能被损坏。

顶部预热模块的使用

当我们焊接大热容量和多层线路板时,顶部预热模块的使用至关重要。顶部预热有两种方式,一种是红外预热,一种是热风预热。 由于线路板顶部一般会有不同高低不同的元器件,为防止预热阴影,建议最好采用热风对流的预热方式。

顶部预热模块可以考虑安装在两个位置,即预热模块上方和焊接模块上方。

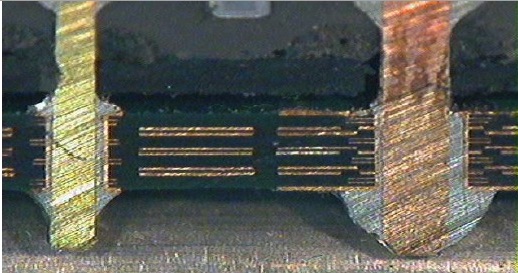

在焊接大热容量和多层线路板时,光有底部红外预热是不够的。由于热容量大,底部热能很难完全传递到线路板上方,焊接时焊料在从底部向顶部渗透的过程中温度越来越低,最终焊料凝固而不能达到IPCIII标准所规定的75%以上透锡。对于无铅焊接,焊料流动性差,这样的问题就愈发突出。而顶部热风预热可以很明显地改善透锡效果。

实验表明,充分的顶部热风预热还可以减少焊接时间,降低焊接所需温度。这样一来,焊盘与基板的剥离风险小了,对线路板的热冲击小了,溶铜的风险也小了,焊接的可靠性自然大大增加。

在线路板进入焊接模块后,整个焊接的完成需要一定时间。当我们焊第一个焊点时,温度可能是理想的,但当我们焊最后一个焊点时,有可能温度已经偏低了。为了使所有焊点都在理想的温度下完成焊接,可以考虑在焊接模块上方添加顶部热风预热模块。

焊接模块

• 氮气的使用

氮气的使用可以将无铅焊料的可焊性提高4倍,这对全面提高无铅焊接的质量 是非常关键的。

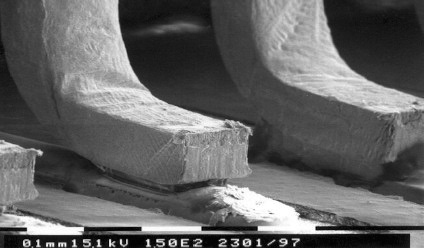

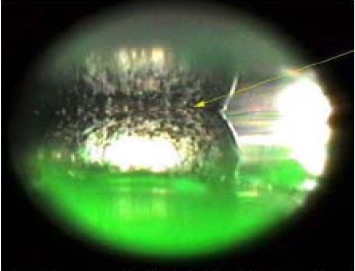

• 选择性波峰焊与浸焊的根本不同

浸焊是将线路板浸在锡缸中依靠焊料的表面张力自然爬升完成焊接。对于大热容量和多层线路板,浸焊是很难达到透锡要求的。选择性波峰焊不同于浸焊,焊接喷嘴中冲出来的是动态的锡波,这个波的动态强度会直接影响到通孔内垂直透锡度。特别是无铅焊,因为其润湿性差, 更需要动态强劲的锡波。另外, 流动强劲的波峰上不容易残留氧化物,,对提高焊接质量也会有帮助。

根据焊点的不同情况,焊接模块应能对不同焊点的焊接时间,波峰头高度和焊

接位置进行个性化设置,这便使操作工程师有足够的空间来进行工艺调整从而使每个焊点的焊接效果达到最佳。有的选择焊甚至还能通过控制焊点的形状来达到防桥连的效果。

选择焊的线路板传送系统

选择焊对线路板传送系统的最关键要求是:精度。

为了满足精度要求,传送系统应做到以下几点:

• 轨道材料防变形,稳定耐用;

•在助焊剂喷涂模块和焊接模块,轨道需加装定位系统;

选择焊技术的发展远景

看看未来的生产给我们提出的要求:

• 100%的一次通过率;

•6 sigma质量管理体系;

•设备的自我校准系统;

•智能化的操作系统以使生产对人的倚赖降到最低;

• 一致性,重复性,可靠性,可追溯性。

因此对未来选择焊设备的要求将是:

• 产品品质更高;

• 运行成本更低;

• 设备灵活性更强;

• 设备的产量更高;

不同行业对选择焊设备的要求已呈现越发多样化的趋势,因此,选择性波峰焊是实现通孔器件焊接的零缺陷选择焊设备,针对不同行业开发不同系列的选择焊也是未来的发展趋势。“要好,但更要适合”,我们看到的是行业与设备的细分,这也是焊接行业进步的标志。