波峰焊接(Wave Soldering)是指将熔融的液态钎料借助泵的作用,在钎料液面形成一特定形状的钎料波峰,而装载了元器件的PCB以某一特定角度,并以一定的浸入深度穿过钎料波峰来实现连接点的焊接过程。国外也有将其称为群焊或流动焊的。

手工焊接

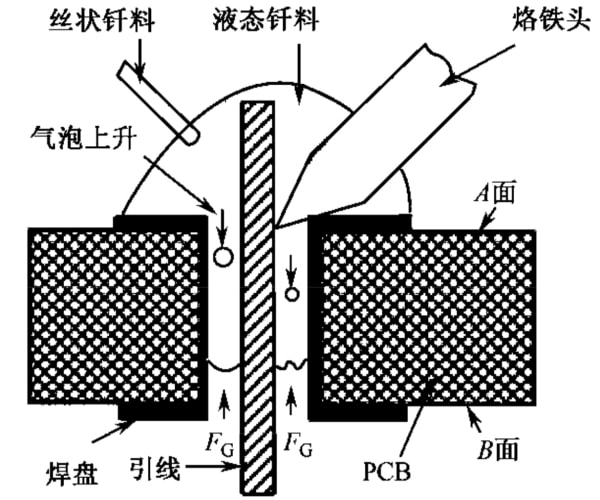

通常被焊面(A)朝上,如图所示,将加热的烙铁头紧贴在被焊焊盘和引线之间,丝状钎料从被焊焊盘的另一侧紧触焊盘和引线之间,靠吸收烙铁头上传过来的热量熔融。熔融后的钎料首先覆盖在焊盘的上表面,待析出的助焊剂活性物质净化被焊的基体金属表面后才发生漫流过程,此时钎料液滴的重力FG要参与漫流过程。因此,手工焊接不可避免地要存在下列问题。

- 气体排放不畅:由于受热,丝状钎料中的助焊剂挥发出来的气体,与孔中原本存在的空气受热膨胀,共同形成热气泡并向孔的上端口浮动,若能突破位于上端口液态钎料的封堵而喷发出来,便形成冒泡现象,并在焊点表面留下针孔和麻点;而束缚在孔内的便形成内部洞穴。

- 重力参与了漫流过程:当穿孔内被焊接的基体金属表面净化不良时,润湿过程便不能顺利进行,但由于液态钎料受重力作用,还要继续往下坠。从外观上看,虽然焊点上也被钎料所包裹,然而这些钎料与基体金属之间并未发生冶金过程,而仅仅是依靠重力作用黏附在基体金属表面上的。

采用波峰焊接工艺的优点

- (1)省工省料,提高生产效率,降低成本

- (2)提高焊点质量和可靠性,消除了人为因素对产品质量的干扰和影响

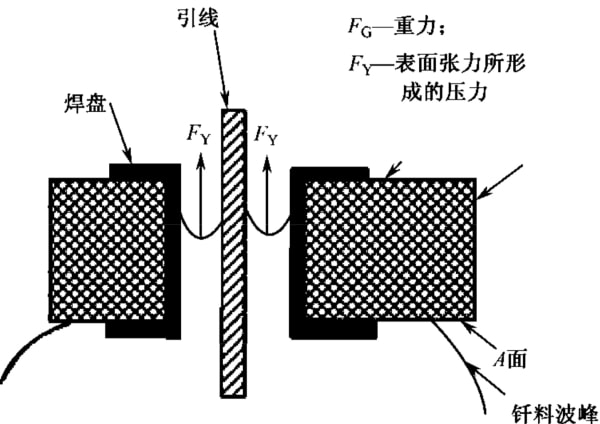

严格按照波峰焊接规范要求焊接过的组件,其焊点的机、电、物、化等特性都将达到较为理想的境地,质量和可靠性都是可信赖的。另外,从手工焊接和波峰焊接形成焊点的物化过程,也可看出两种工艺的本质差异,如图所示。

波峰焊接优势

- 被焊面朝下,穿孔上端口是敞露的,气体排放很畅通,因此正常情况下就不易产生冒泡和内部洞穴现象。另外,钎料的上升过程是靠基体金属表面对液态钎料的润湿力(亲和力)和液态钎料自身张力所形成的压力FY克服重力作用后爬上穿孔的上端口的。所以凡是通过波峰焊接形成的焊点,通常不会出现虚焊现象。

1.改善了操作环境

有益于操作者的身心健康使用活性松香钎料丝手工焊接操作时产生的烟,其中大部分是助焊剂受热分解产生的气体或挥发物(松香或树脂及在其中添加的少量活性剂,如有机胺卤族化合物等)。根据日本公布的有关资料显示,这些烟中含有蒎烯、甲醛、苯酚、二乙基胺、氯化氢、一氧化碳,使用有铅钎料时还含有铅等有害成分,对人体的伤害不可忽视。而采用波峰焊接工艺可让操作者远离烟雾,而且由于采取了良好的排气系统,所以操作者的工作环境得到了极大的改善。

2.自动化程度高

产品质量标准化由于采用了机械化和自动化生产,可以排除手工操作的不一致性,这样确保了产品安装质量的整齐划一和工艺的规范化、标准化。

3.可以完成手工操作无法完成的工作

随着电子装备向轻、薄、短、小的方向发展,面对精密微型化的安装结构,单靠人的技能已经无法胜任,只有靠先进的自动化和机械化技术才能完成。

波峰焊接技术的发明及其推广应用是20世纪电子产品装联技术中最辉煌的成就。尽管目前由于SMT再流焊接工艺的大量应用,导致波峰焊接工艺的应用比例有所下降,但过孔组装在一些电子产品中仍占有一定的比例。这种状况持续存在的主要原因是:许多场合不需要SMT技术那样高的性能,而过孔组装无疑是一种低成本方案,所以被继续选用。因此,波峰焊接技术在此类产品生产中仍然占主流地位。